Inhalt

| 1 | Allgemeines |

| 2 | Beispiele |

Der Arbeitgeber ist verpflichtet, für die Verwendung aller Arbeitsmittel, die er seinen Beschäftigten zur Verfügung stellt, eine Gefährdungsbeurteilung durchzuführen und das Ergebnis zu dokumentieren.

Der Umfang und die Methodik der Gefährdungsbeurteilung sowie deren Dokumentation hängen von der Art und Komplexität der zu beurteilenden Arbeitsmittel und ihrer Verwendung ab.

Im Rahmen der vorliegenden Empfehlungen wird anhand ausgewählter Beispiele erläutert, wie der Arbeitgeber die Anforderungen an eine Gefährdungsbeurteilung nach § 3 BetrSichV erfüllen und die Ergebnisse angemessen dokumentieren kann. Damit wird die in der TRBS 1111 beschriebene Vorgehensweise verdeutlicht. Diese Empfehlungen gemäß § 21 Absatz 6 Nummer 2 BetrSichV entfalten keine Vermutungswirkung (vgl. § 4 Absatz 3 Satz 2 BetrSichV).

Der Arbeitgeber kann anhand folgender Fallgestaltungen im Vorfeld entscheiden, welche Herangehensweise bei der Dokumentation der Gefährdungsbeurteilung jeweils am besten geeignet ist.

1.1.1 Treten bei der Verwendung eines Arbeitsmittels nur geringe Gefährdungen auf?

Wenn für ein Arbeitsmittel keine Gebrauchsanleitung vorgesehen ist, ist dies ein Hinweis darauf, dass bei bestimmungsgemäßer Verwendung nur geringfügige Gefährdungen auftreten. Im Rahmen der Gefährdungsbeurteilung ist zu ermitteln, ob aufgrund der betrieblichen Einsatzbedingungen weitere Gefährdungen auftreten. Ist dies nicht der Fall, ist für diese Arbeitsmittel eine Dokumentation nicht erforderlich.

Beispiele sind z. B. Handhefter, Zollstock, Kugelschreiber, Locher.

1.1.2 Können mehrere Arbeitsmittel bei der Gefährdungsbeurteilung und ihrer Dokumentation zusammengefasst beurteilt werden?

Wenn mehrere Arbeitsmittel bei einer Tätigkeit zum Einsatz kommen (z. B. bei Verwendung eines Satzes von Handwerkzeugen in einem Werkzeugkasten oder an einer Werkbank), kann geprüft werden, ob die Verwendung dieser Arbeitsmittel zusammengefasst beurteilt werden kann. Wenn die Gefährdungen bei der Verwendung dieser Arbeitsmittel gleichartig sind (z. B. bei Verwendung unterschiedlicher Zangen), kann eine zusammenfassende Betrachtung für diese Arbeitsmittel ausreichen. Gleiches gilt, wenn bei der Tätigkeit verschiedene Arbeitsmittel im zeitlichen Wechsel verwendet werden (z. B. Zangen, Schraubenschlüssel, Schraubendreher, Feilen). Bei einer zusammenfassenden Beurteilung sind insbesondere die von der Arbeitsumgebung sowie von den Arbeitsgegenständen insgesamt ausgehenden Gefährdungen zu berücksichtigen (vgl. Abschnitt 4.2 Absatz 4 TRBS 1111).

Beispiel 1: Verwendung von Handwerkzeugen bei gleichartigen Arbeitsbedingungen

1.1.3 Sind die Voraussetzungen für die vereinfachte Vorgehensweise nach § 7 BetrSichV erfüllt?

Vor der Anwendung der vereinfachten Vorgehensweise hat der Arbeitgeber sicherzustellen, dass folgende Kriterien erfüllt werden:

Wenn die Voraussetzungen für die vereinfachte Vorgehensweise erfüllt sind, kann entsprechend Beispiel 2 verfahren werden.

Beispiel 2: Verwendung von Zentrierständern in einer Fahrradwerkstatt

1.1.4 Handelt es sich um ein Arbeitsmittel, für das eine Gebrauchsanleitung oder Betriebsanleitung des Herstellers vorliegt, die für die Gefährdungsbeurteilung herangezogen werden kann?

Arbeitsschutzrelevante Informationen aus vorliegenden Gebrauchsanleitungen bzw. Betriebsanleitungen für Arbeitsmittel können bei der Gefährdungsbeurteilung übernommen werden, z. B. für die Erstellung von Betriebsanweisungen, sofern sie auf betriebliche Bedingungen anwendbar sind. Darüber hinaus ist zu ermitteln, ob aufgrund der betrieblichen Einsatzbedingungen oder Abweichungen von der bestimmungsgemäßen Verwendung (weitere) Gefährdungen auftreten können.

Beispiel 3: Verwendung von Innenlader-Paletten zum Transport von Betonfertigteilen

1.1.5 Handelt es sich um eine überwachungsbedürftige Anlage gemäß Anhang 2 BetrSichV?

Zu diesen Anlagen gehören Aufzugsanlagen, Anlagen in explosionsgefährdeten Bereichen sowie Druckanlagen.

In diesen Fällen ist die vereinfachte Vorgehensweise nach § 7 BetrSichV nicht zulässig.

Beispiel 4: Personenaufzug in einem Verwaltungsgebäude

Beispiel 5: Dampfkesselanlage

2.1.1 Ausgangssituation

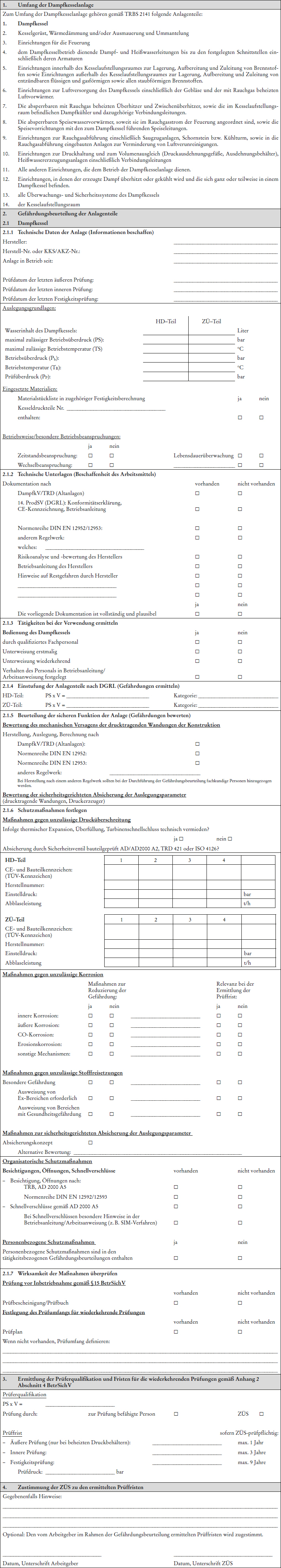

In einer mechanischen Werkstatt werden Handwerkzeuge wie Hammer, Schraubendreher, Schraubenschlüssel, Meißel, Sägen, Zangen, Durchschlag usw. bestimmungsgemäß verwendet. Die entstehenden mechanischen Gefährdungen wie quetschen, einklemmen, getroffen werden, schneiden, stechen, anstoßen usw. sind bei der Verwendung dieser Arbeitsmittel gleichartig. Der Arbeitgeber ermittelt die notwendigen Schutzmaßnahmen und hält diese in einer Betriebsanweisung fest. Diese Betriebsanweisung genügt in diesem Beispiel als Dokumentation nach § 3 Absatz 3 BetrSichV.

2.1.2 Prozessschritte der Gefährdungsbeurteilung (entsprechend TRBS 1111)

| a) | Informationen zur Verwendung des Arbeitsmittels Handwerkzeuge sind Arbeitsmittel im Sinne § 2 Absatz 1 BetrSichV. Konkrete Informationen zum Umgang mit Handwerkzeugen sind in der DGUV Information 209-001 (BGI 533) zu finden. |

| b) | Informationen zur Beschaffenheit des Arbeitsmittels Für Handwerkzeuge gibt es zahlreiche Produktnormen. Es wird empfohlen, nur Handwerkzeuge einzusetzen, die entsprechend der jeweils zutreffenden Norm vom Hersteller gekennzeichnet wurden (z. B. DIN 1041:2009-12 für einen Hammer). Als Nachweis für die Einhaltung der Sicherheits- und Gesundheitsschutzanforderungen bei bestimmungsgemäßer Verwendung kann in Deutschland z. B. das GS-Zeichen dienen. |

Tab. A2.1 Beispiel – Betriebsanweisung für die Verwendung von Handwerkzeugen (vom Arbeitgeber anzupassen)

2.2.1 Ausgangssituation

Der Zentrierständer (Werkstattausführung) wird benutzt, um Laufräder zu zentrieren. Dies erfolgt in folgenden Fällen:

Eine möglicherweise erforderliche Demontage von Decke, Schlauch oder Felgenband ist der Benutzung des Zentrierständers vorgelagert.

Der Zentrierständer ist auf einer Werkbank montiert und wird im Stehen verwendet.

Gearbeitet wird in Normalschicht.

2.2.2 Prozessschritte der Gefährdungsbeurteilung (entsprechend TRBS 1111)

| a) | Informationen zur Verwendung des Arbeitsmittels |

| b) | Grundinformation zum Arbeitssystem s. o. |

| c) | Informationen zur Beschaffenheit des Arbeitsmittels Alle Einstellelemente werden manuell betätigt. Beim Zentrierständer handelt es sich nicht um eine Maschine, auf die die Maschinenrichtlinie bzw. daraus abgeleitetes staatliches Recht anzuwenden wäre. Der Zentrierständer wird jedoch vom Anwendungsbereich des Produktsicherheitsgesetzes, insbesondere von den Bestimmungen des § 3 Absatz 2 ProdSG erfasst. Auch ein in den Zentrierständer eingespanntes Laufrad, der Arbeitsgegenstand, wird manuell bewegt. |

| d) | Prüfen der Voraussetzungen für die vereinfachte Vorgehensweise bei der Verwendung von Arbeitsmitteln In diesem Beispiel wird davon ausgegangen, dass die vereinfachte Vorgehensweise nach § 7 BetrSichV angewandt werden kann, weil die dort benannten vier Kriterien erfüllt sind: |

Kriterium 1: Das Arbeitsmittel entspricht mindestens den sicherheitstechnischen Anforderungen der zum Zeitpunkt der Verwendung geltenden Rechtsvorschriften zum Bereitstellen von Arbeitsmitteln auf dem Markt.

| a) | Für dieses Arbeitsmittel gibt es keine spezifischen sicherheitstechnischen Anforderungen in Rechtsvorschriften für die Bereitstellung auf dem Markt. |

| b) | Aus dem ProdSG bestehen allgemeine Anforderungen an die Sicherheit nach § 3 Absatz 2, darüber hinaus gibt es keine spezifischen Anforderungen in Normen. Die Schutzziele nach BetrSichV werden erreicht. |

Kriterium 2: Das Arbeitsmittel wird ausschließlich bestimmungsgemäß entsprechend der Vorgaben des Herstellers verwendet.

| a) | Bestimmungsgemäß ist das Arbeitsmittel dafür vorgesehen, dass Laufräder eingespannt und auf Seiten- und Höhenschlag hin kontrolliert werden. Diese werden durch Drehen der Speichennippel mittels Nippelspanner beseitigt bzw. minimiert. |

| b) | Der Zentrierständer ist gemäß Herstellervorgabe auf einer Werkbank montiert. |

| c) | Der Zentrierständer wird für nichts anderes als den Bau oder die Reparatur von Laufrädern benutzt. |

| d) | Eine mögliche Nutzung der Achsaufnahme für die Fixierung anderer Gegenstände erfolgt nicht. |

Kriterium 3: Es gibt keine zusätzlichen Gefährdungen der Beschäftigten unter Berücksichtigung der Arbeitsumgebung, der Arbeitsgegenstände, der Arbeitsabläufe sowie der Dauer und der zeitlichen Lage der Arbeitszeit.

| a) | Arbeitsumgebung: In der Werkstatt gibt es keine schädlichen Einflüsse aus der Arbeitsumgebung. Die Lichtverhältnisse sind für die beabsichtigte Tätigkeit geeignet und es gibt keine die Arbeitsausführung störenden Geräusche (siehe unter Ergonomie). |

| b) | Ergonomie: Das Arbeitsmittel ist so positioniert, dass im Stehen in unschädlicher Körperhaltung damit gearbeitet werden kann. Die Abstände der Messfühler lassen sich einstellen, sodass eine optische oder akustische Kontrolle von Höhen- oder Seitenschlag gut möglich ist. |

| c) | Arbeitsgegenstand (Laufrad mit seinen Einzelkomponenten Felge, Speiche und Speichennippel – letztere am Gewinde werksseitig versehen mit Klebstoff, sodass keine Schraubensicherung separat aufgetragen werden muss): Quetsch-, Schnitt- oder sonstige Gefährdungen sind nicht gegeben. |

| d) | Arbeitsabläufe: Beim Vorgang des Zentrierens selbst entstehen keine Gefährdungen; aus der Einbettung dieses Vorgangs in den Ablauf der Fahrradreparatur oder -montage erwachsen keine Gefährdungen. |

| e) | Arbeitszeit (Dauer und zeitliche Lage): Die Arbeit wird in Normalschicht ausgeführt. Selbst bei Verwendung des Arbeitsmittels in Nachtschicht würden keine Gefährdungen auftreten (außer derer durch die Nachtarbeit selbst). |

Kriterium 4: Instandhaltungsmaßnahmen gemäß § 10 werden getroffen und Prüfungen nach § 14 werden durchgeführt.

| a) | Instandhaltung: Der Zentrierständer hat keine verschleißanfälligen Teile, von denen Gefährdungen ausgehen könnten. |

| b) | Prüfungen: Der Zentrierständer unterliegt keinen besonderen Prüfanforderungen. |

2.–4. Gefährdungen ermitteln/Gefährdungen bewerten/Schutzmaßnahmen festlegen

Wenn ein Arbeitsmittel ausschließlich bestimmungsgemäß nach den Vorgaben des Herstellers verwendet wird und die Kriterien der vereinfachten Vorgehensweise erfüllt sind, braucht der Arbeitgeber keine weiteren als die vom Hersteller vorgegebenen Schutzmaßnahmen festzulegen. Im Falle des Zentrierständers (Werkstattausführung) liefert der Hersteller lediglich eine Montage- und Bedienungsanleitung.

5.–7. Schutzmaßnahmen umsetzen/Wirksamkeit der Schutzmaßnahmen überprüfen/Ergebnisse dokumentieren

| a) | Die Umsetzung von Schutzmaßnahmen sowie die Überprüfung von deren Wirksamkeit entfallen für die Verwendung eines Zentrierständers. |

| b) | Die Dokumentation der Gefährdungsbeurteilung kann auf die Tatbestände beschränkt werden, aus denen sich das Vorliegen der Voraussetzungen für die Anwendung der vereinfachten Vorgehensweise (siehe oben: Kriterien 1 bis 4) ergibt. Beispiel zur Dokumentation der Gefährdungsbeurteilung: Am (Datum) wurde durch (Name des Erstellers) festgestellt, dass die vier Kriterien des § 7 erfüllt sind: Kriterium 1: Der Zentrierständer entspricht § 3 Absatz 2 ProdSG. Kriterium 2: Der Zentrierständer wird ausschließlich bestimmungsgemäß verwendet. Kriterium 3: Bei der Verwendung des Zentrierständers treten keine zusätzlichen Gefährdungen auf. Kriterium 4: Instandhaltung nach § 10 BetrSichV und Prüfungen nach § 14 BetrSichV des Zentrierständers sind nicht erforderlich. |

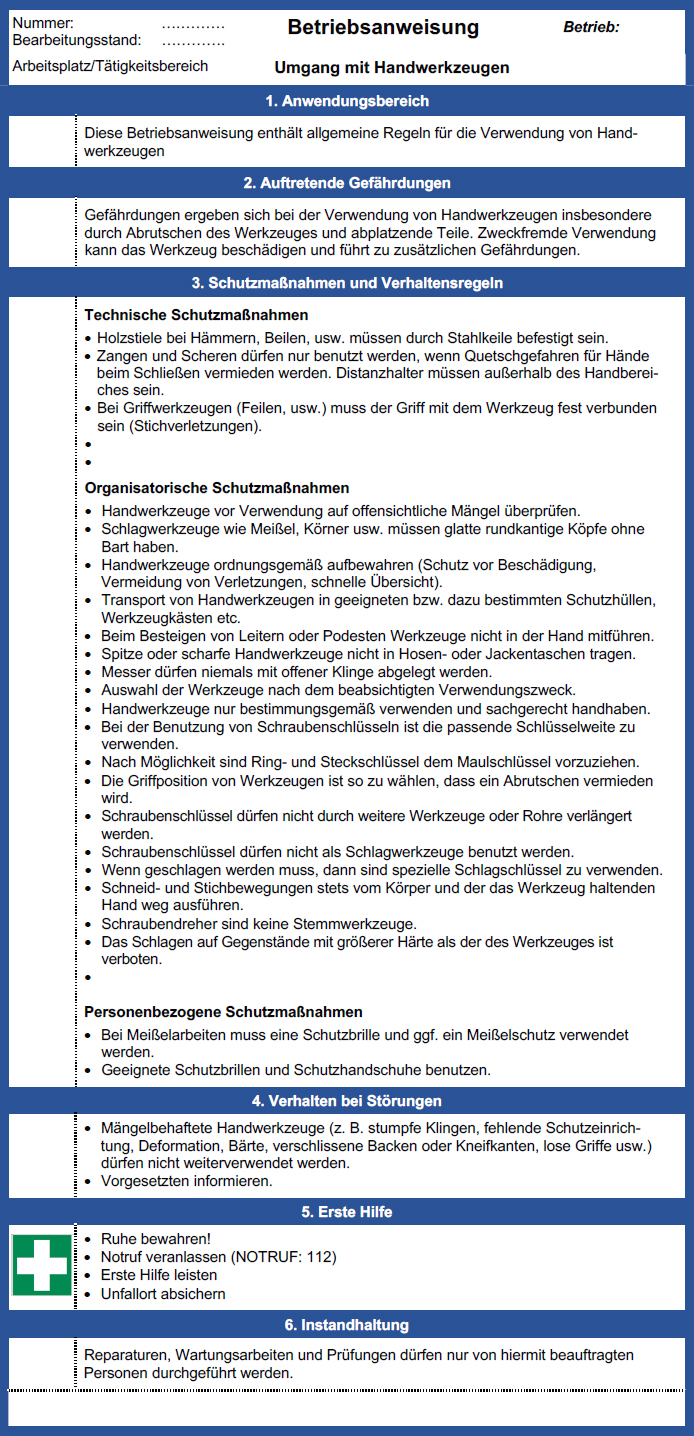

2.3.1 Ausgangssituation

Für den Transport von Betonfertigteilen mit speziellen Innenladerfahrzeugen werden sogenannte Innenlader-Paletten (IP) verwendet, mit denen die Betonelemente bereits im Betonwerk auf die Palette verladen werden. Die Ladung wird dann ohne zusätzliche Hilfsmittel vom Innenlader aufgenommen und zu seinem Bestimmungsort transportiert. Das Beispiel setzt voraus, dass vom Arbeitgeber sichere IP und geeignete Fahrzeuge verwendet werden (siehe dazu EmpfBS 1113).

Im Transportzyklus wird die IP in Produktionsstätten (Betonfertigteilwerke) leer angeliefert und dort mit Betonfertigteilen beladen. Auf den Baustellen wird die IP abgestellt; die Betonfertigteile werden in der Regel unmittelbar zum Einbau mittels Krans entnommen. Der Arbeitgeber ermittelt unter Berücksichtigung der Betriebsanweisung des Herstellers der IP die notwendigen Schutzmaßnahmen und hält diese in einer Betriebsanweisung fest. Diese Betriebsanweisung genügt in diesem Beispiel als Dokumentation nach § 3 Absatz 3 BetrSichV.

2.3.2 Prozessschritte der Gefährdungsbeurteilung (entsprechend TRBS 1111)

| a) | Informationen zur Verwendung des Arbeitsmittels, | ||||

| b) | Die grundlegenden Anforderungen an die sichere Verwendung einer IP sind:

| ||||

| c) | Informationen zur Beschaffenheit des Arbeitsmittels Für die Herstellung von IP gilt § 3 Absatz 2 ProdSG. Es gibt keine Norm, welche die Sicherheit dieser Paletten beschreibt. Der Arbeitgeber muss daher vor der Beschaffung von IP sämtliche Sicherheitsanforderungen für die sichere Verwendung festlegen. Vor der Verwendung sind vom Arbeitgeber ggf. zusätzliche Schutzmaßnahmen zu treffen. Dabei sind die Hinweise des Herstellers zu berücksichtigen. Eine CE-Kennzeichnung ist nicht zulässig. Informationen zu IP sind in der DGUV Information 214-088 „Sicherer Betrieb von Innenlader-Paletten“ enthalten. | ||||

| d) | Prüfen der Voraussetzungen für die vereinfachte Vorgehensweise bei der Verwendung einer IP Aufgrund der verschiedenartigen Umgebungsbedingungen bei der Beladung im Betonwerk und der Entladung auf Baustellen und der sich daraus ergebenden zusätzlichen Gefährdungen kann von der vereinfachten Vorgehensweise in diesem Beispiel kein Gebrauch gemacht werden. |

| a) | Quetschen/Scheren durch kippende/verrutschende Betonfertigteile aufgrund:

| ||||||||||||||

| b) | Quetschen/Scheren durch umstürzende IP wegen:

| ||||||||||||||

| c) | Schneiden/Stechen an scharfen Kanten/spitzen Ecken wegen:

| ||||||||||||||

| d) | Stolpern, Ausrutschen, Stürzen auf unregelmäßigen oder glatten Oberflächen wegen:

| ||||||||||||||

| e) | Absturz beim Arretieren oder Anschlagen der Betonfertigteile. | ||||||||||||||

| f) | Scheren zwischen Innenladerfahrzeug und IP beim Einfahren wegen:

| ||||||||||||||

| g) | Anfahren von Personen durch Fahrzeuge und Maschinen wegen:

|

| a) | begehbare Flächen der IP sicher gestalten und kennzeichnen, |

| b) | Arretierungselemente gegen unbefugtes Entfernen sichern, |

| c) | Stützeinrichtungen benutzen, |

| d) | Fahrzeuge mit Kamera-Monitor-System ausrüsten. |

| a) | Personal qualifizieren zum Erkennen von Schäden und Gefahren, |

| b) | Betriebsanweisung erstellen auf Grundlage der Betriebsanleitung des Herstellers, |

| c) | regelmäßige Prüfung der IP, |

| d) | Sicht- und Funktionskontrolle durch Fahrpersonal vor Arbeitsbeginn, |

| e) | geeignetes Werkzeug bereitstellen, |

| f) | Unterweisung organisieren, |

| g) | Stichprobenkontrolle durch verantwortliche Person, |

| h) | PSA bereitstellen (Schutzhelm, Schutzhandschuhe, hochschäftige Sicherheitsschuhe S3, Warnkleidung), |

| i) | Unterweisung organisieren zur sicheren Benutzung von Kamera-Monitor-Systemen, |

| j) | regelmäßige Prüfung des Fahrzeugs nach DGUV Vorschrift 70 „Fahrzeuge“. |

| a) | Zufahrt und Aufstellplatz vorbereiten lassen, |

| b) | Koordination der verschiedenen Gewerke, |

| c) | Hinweis an das Betonwerk, welches die Beladung vornimmt, zur zulässigen Belastung und Lastverteilung der IP, |

| d) | Einweiser bestimmen. |

| a) | die Festlegungen des Arbeitgebers zur Beschaffenheit der IP bzw. die Betriebsanleitung des Herstellers, |

| b) | die Umsetzung der unter Nummer 4. festgelegten Schutzmaßnahmen, |

| c) | Festlegungen zur Kontrolle und Prüfung der IP, |

| d) | Hinweise für die Beladung für das Betonwerk, |

| e) | Betriebsanweisung. |

Tab. A2.2 Muster-Betriebsanweisung für die Verwendung von Innenlader-Paletten (vom Arbeitgeber anzupassen)

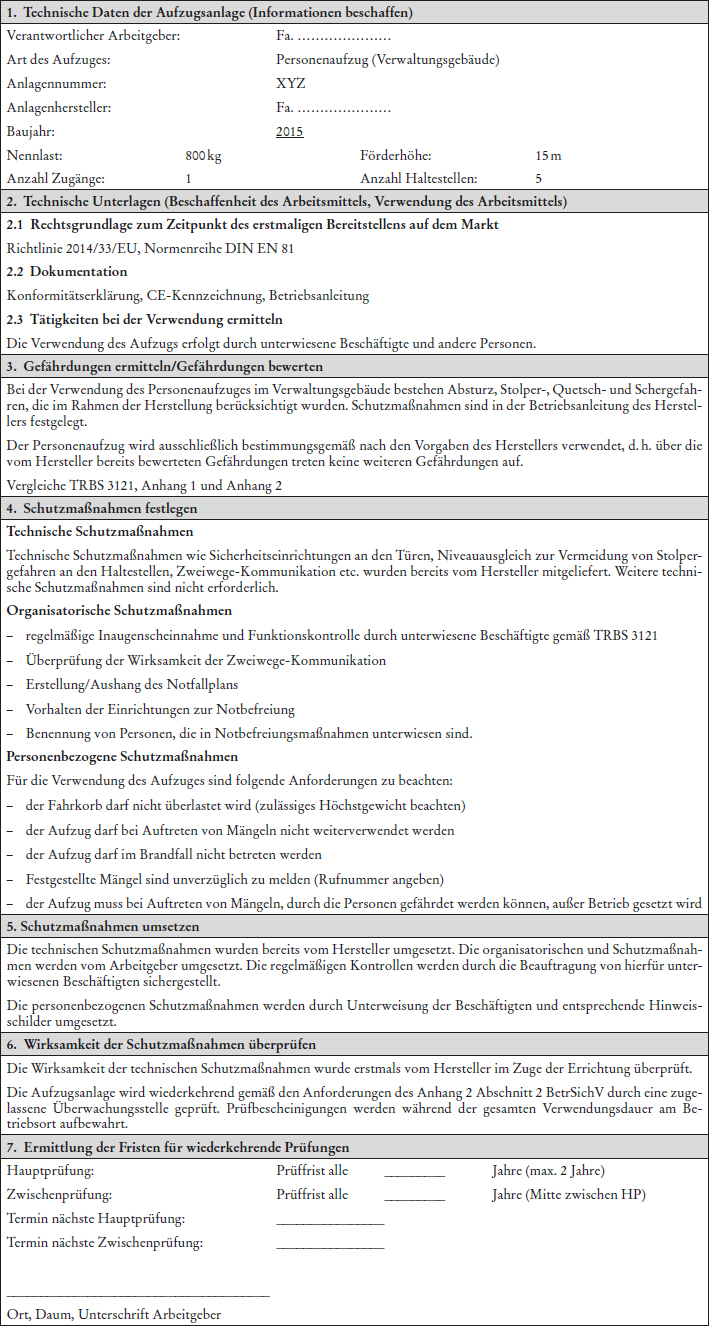

2.4.1 Ausgangssituation

In einem Verwaltungsgebäude wird ein Personenaufzug gemäß Anhang 2 Abschnitt 2 Nummer 2a) BetrSichV verwendet. Es bestehen Absturz, Stolper-, Quetsch- und Schergefahren, die im Rahmen der Herstellung berücksichtigt wurden. Die vom Arbeitgeber zu veranlassenden Schutzmaßnahmen sind in der Betriebsanleitung des Herstellers festgelegt.

Der Personenaufzug wird ausschließlich bestimmungsgemäß nach den Vorgaben des Herstellers verwendet, d. h. über die vom Hersteller bereits bewerteten Gefährdungen treten keine weiteren Gefährdungen auf.

2.4.2 Prozessschritte der Gefährdungsbeurteilung (entsprechend TRBS 1111)

| a) | Informationen zur Verwendung des Arbeitsmittels Spezifische Anforderungen an die Verwendung von Aufzugsanlagen sind im Anhang 1 Nummer 4 und im Anhang 2 Abschnitt 2 BetrSichV enthalten. Weiterhin sind folgende TRBS zu beachten: TRBS 1121, TRBS 1201, TRBS 1201 Teil 4, TRBS 3121. Für Prüfungen an Aufzugsanlagen gelten gemäß Anhang 2 Abschnitt 3 BetrSichV Höchstfristen, die nicht überschritten werden dürfen. Die wesentliche Tätigkeit bei der Verwendung von Aufzügen ist die Bedienung durch Beschäftigte und andere Personen. |

| b) | Informationen zur Beschaffenheit des Arbeitsmittels Für die Herstellung von Aufzugsanlagen gilt in Deutschland die 12. Verordnung zum Produktsicherheitsgesetz (12. ProdSV, Aufzugsverordnung) sowie im Wesentlichen die Normenreihe DIN EN 81. |

| c) | Prüfen der Voraussetzungen für die vereinfachte Vorgehensweise bei der Verwendung eines Aufzugs Eine vereinfachte Vorgehensweise ist für überwachungsbedürftige Anlagen nicht zulässig (§ 7 Absatz 2 BetrSichV). |

| a) | Aufschaltung des Zweiwege-Kommunikationssystems auf eine ständig besetzte Stelle, |

| b) | Kennzeichnung: Aufzug im Brandfall nicht benutzen, |

| c) | Erstellung eines Notfallplans gemäß Anhang 1 Nummer 4.1 BetrSichV, |

| d) | einschließlich Festlegung des Standortes für die Notbefreiungsanleitung und der Einrichtungen zur Notbefreiung, |

| e) | Organisation der Unterweisung der Beschäftigten. |

Tab A2.3 Muster – Dokumentation der Ergebnisse einer Gefährdungsbeurteilung für eine Aufzugsanlage gemäß Beispiel 2.4

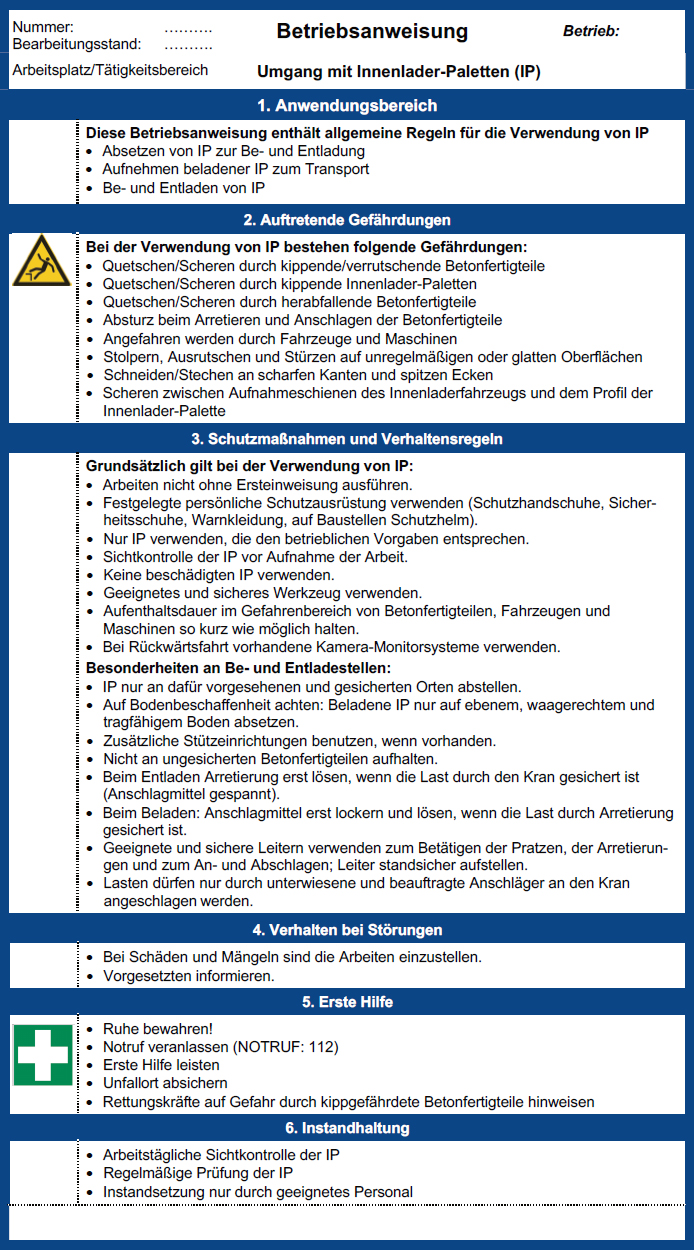

2.5.1 Ausgangssituation

In einem Kraftwerk wird ein Dampfkessel als Bestandteil einer Dampfkesselanlage gemäß Anhang 2 Abschnitt 4 Nummer 2.1a) BetrSichV verwendet. Es bestehen Gefährdungen durch Dampf und Druck. Die nachfolgend für den Dampfkessel beschriebenen Prozessschritte zur Durchführung der Gefährdungsbeurteilung sind analog auch für die weiteren Bestandteile der Dampfkesselanlage (siehe TRBS 2141) durchzuführen.

2.5.2 Gefährdungsbeurteilung

(Prozessschritte entsprechend der TRBS 1111)

| a) | Informationen zur Verwendung des Arbeitsmittels: Spezifische Anforderungen an die Verwendung von Dampfkesselanlagen sind im zweiten Abschnitt der BetrSichV sowie in § 18, im Anhang 1 Nummer 5 und im Anhang 2 Abschnitt 4 BetrSichV enthalten. Weiterhin sind folgende TRBS zu beachten: TRBS 1201, TRBS 1201 Teil 2, TRBS 2141. Für Prüfungen an Dampfkesselanlagen gelten gemäß Anhang 2 Abschnitt 4 Tabelle 1 BetrSichV Höchstfristen, die nicht überschritten werden dürfen. Die wesentliche Tätigkeit bei der Verwendung der Dampfkesselanlage ist die Bedienung durch qualifiziertes Fachpersonal. Die Verwendung der Dampfkesselanlage (Normalbetrieb einschließlich An- und Abfahren etc.) ist z. B. in der Normenreihe DIN EN 12952/12953 berücksichtigt. Bei Einhaltung der in der Normenreihe genannten Schutzmaßnahmen darf der Arbeitgeber davon ausgehen, dass der Schutz der Beschäftigten und anderer Personen im Gefahrenbereich bezüglich der spezifischen Gefährdung gewährleistet ist, wenn sich aufgrund der betrieblichen Situation keine zusätzlichen Schutzmaßnahmen ergeben. |

| b) | Informationen zur Beschaffenheit des Arbeitsmittels Dampfkesselanlagen setzen sich aus dem Dampferzeuger selbst sowie zahlreichen weiteren Komponenten und Anlagenteilen zusammen. Eine Rechtsverordnung gemäß § 8 ProdSG zur Umsetzung einer europäischen Richtlinie in nationales Recht gibt es für eine solche komplexe Anlage nicht. Daher müssen die einzelnen Bestandteile der Dampfkesselanlage (Behälter, Pumpen, Förderanlagen, Steuerungseinrichtungen etc.) im Hinblick auf die Beschaffenheit bewertet werden. Für die darin enthaltenen Druckgeräte gilt beispielsweise die 14. ProdSV, für Maschinen die 9. ProdSV. Bei neuen Dampfkesselanlagen wird in der Regel auf die Normenreihe DIN EN 12952/12953 Bezug genommen, in der die Anforderungen an die Errichtung und den sicheren Betrieb enthalten sind. Weitere Informationen sind z. B. in Branchenstandards der VGB PowerTech e. V. zu finden. |

| c) | Prüfen der Voraussetzungen für vereinfachte Vorgehensweise bei der Verwendung von Arbeitsmitteln Eine vereinfachte Vorgehensweise ist für überwachungsbedürftige Anlagen nicht zulässig (§ 7 Absatz 2 BetrSichV). |

| a) | Maßnahmen gegen unzulässige Drucküberschreitung, |

| b) | Maßnahmen gegen unzulässige Korrosion, |

| c) | Maßnahmen gegen unzulässige Stofffreisetzungen, |

| d) | Maßnahmen zum Schutz vor unzulässiger Überschreitung der Auslegungsparameter (Absicherungskonzept). |

| a) | die Qualifikation der Mitarbeiter, | ||||||||

| b) | regelmäßige Unterweisungen, | ||||||||

| c) | festgelegte Verfahrensweisen beim Umgang mit der Dampfkesselanlage, z. B.

|

Tab. A2.4 Muster – Dokumentation der Ergebnisse einer Gefährdungsbeurteilung für einen Dampfkessel als Anlagenteil innerhalb einer Dampfkesselanlage