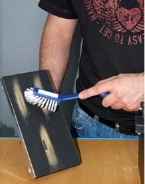

Abb. 6 Anschleifen der Gleiter

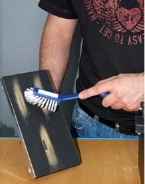

Abb. 7 Entfernen des Abriebs

Im Folgenden wird das Messverfahren beschrieben und es werden wichtige Hinweise für die Durchführung der Messung gegeben. Weiterführende Detailinformationen sind der DIN 51131 oder der Bedienungsanleitung des jeweiligen Messgeräteherstellers zu entnehmen.

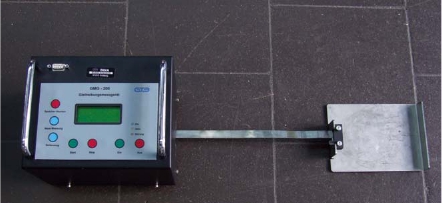

Die DIN 51131 legt das Prüfprinzip und die bei der Messung einzuhaltenden Prüfparameter fest. Ein Messgerät, das diesen Anforderungen genügt, ist z. B. das Gleitmessgerät GMG 100 bzw. GMG 200 (Abbildung 3).

Abb. 3 Gleitmessgerät GMG 200

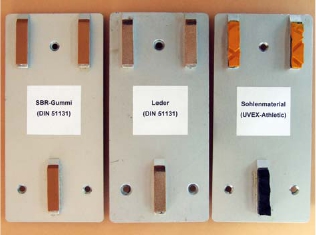

Die Unterseite des Gleitmessgerätes kann mit unterschiedlichen Gleitern bestückt werden (Abbildung 4). Der SBR-Gleiter wird für alle Arten von Betriebszuständen und Gleitmitteln verwendet. Für trockene Fußböden kann auch der Ledergleiter gemäß DIN 51131 genutzt werden. Da Leder ein Naturprodukt ist, können größere Messungenauigkeiten auftreten, sodass die Messungen nur eine geringe Aussagekraft haben. Für spezielle Messungen, die den Betriebszustand widerspiegeln oder z. B. im Rahmen von Unfalluntersuchungen, können auch Gleiter aus anderen Materialien, z. B. aus den Laufsohlen von Sicherheitsschuhen, verwendet werden.

Abb. 4 Gleiter auf Gleiterplatten

Die Kalibrierung des Messgerätes erfolgt in der Regel jährlich entsprechend der Herstellerangaben bzw. nach DIN 51131. Die Gleitermaterialien SBR-Gleiter und Leder-Gleiter müssen regelmäßig mit Hilfe von Referenzbelägen (Beispiele, siehe DIN 51131) überprüft werden. Eine Überprüfung ist in jedem Falle notwendig, wenn die Gleiter mit aggressiven Medien (z. B. Öle, Fette, Lösungsmittel) in Kontakt gekommen oder aber bereits älter als zwei Jahre sind. Neu beschaffte Gleiter müssen vor dem erstmaligen Einsatz anhand von Referenzbelägen überprüft werden.

Für die Kontrollmessung dient als Gleitmittel NaLS-Wasser gemäß DIN 51131.

Entsprechend der Tabelle 2 können Messungen im Betriebszustand mit den vor Ort anzutreffenden gleitfördernden Medien, wie z. B. Öle, Fette, Stäube, Abfallstoffe, Lebensmittelreste, Rückstände von Reinigungsmitteln, durchgeführt werden.

Die Messungen sollen an repräsentativen Stellen des Bodens erfolgen (siehe Abs. 4.2.2). Mit einem Prüfzyklus werden innerhalb eines Betriebszustandes drei Messstellen des Bodensystems gemessen.

Wichtig ist, dass die regelmäßig verwendeten Reinigungs- und Pflegemittel, Reinigungsverfahren und Reinigungszyklen notiert werden. Dies ist für die Ursachenfindung oder für die Festlegung eventuell nötiger Maßnahmen von Bedeutung. Ferner sollte der Boden visuell auf sichtbare Schäden untersucht werden.

Das zu prüfende Bodensystem wird in dem vor Ort herrschenden Klima getestet. Hierfür müssen das Messgerät und die verwendeten Gleitmittel mindestens 30 Minuten dem Umgebungsklima angepasst werden.

Eine eventuell erforderliche Reinigung erfolgt nach der Reinigungsanleitung des Herstellers bzw. Nutzers des Bodens. Alternativ kann eine Lösung aus 50 % Wasser und 50 % Ethanol gem. DIN 51131 verwendet werden.

Nach Vorbereitung der Gleiter und des Messgerätes wird die Prüffläche unmittelbar vor den Messungen mit dem Gleitmittel vollständig benetzt. Zur gleichmäßigen Verteilung dient z. B. eine grobe Bürste, die möglichst selbst kaum Gleitmittel aufnimmt (Abbildung 5). Es ist darauf zu achten, dass der Gleitmittelfilm während der Messungen nicht austrocknet. Gegebenenfalls ist rechtzeitig Gleitmittel nachzugeben.

Abb. 5 Verteilen des Gleitmittels auf dem Boden

Für Messungen mit Gleitmitteln müssen die Gleiter vor Beginn einer Versuchsreihe mindestens 10 Minuten in Gleitmittel gelegt werden. Danach werden die Oberflächen der Gleiter mit Schleifpapier der Körnung 320 unter Verwendung einer definierten Trägerplatte plan angeschliffen (Abbildung 6). Die Schleifhübe (Vor- und Zurückbewegung ohne zusätzlichen Druck auf die Trägerplatte) müssen gleichmäßig in Längsrichtung der Gleiter hin und her gehen. Der Schleifvorgang ist mit mindestens 20 Schleifhüben durchzuführen. Der Abrieb auf dem Schleifpapier ist regelmäßig zu entfernen (Abbildung 7). Für jedes Gleitermaterial wird ein neues Schleifpapier verwendet.

Diese Vorbereitung wird vor jeder Messreihe wiederholt.

|

|

Abb. 6 Anschleifen der Gleiter |

Abb. 7 Entfernen des Abriebs |

Gleiter, die durch Messungen mit abweichenden Gleitmitteln (z. B. Ölen oder Fetten) verunreinigt sind, sind für die weitere Verwendung für Messungen nach DIN 51131 (mit dem Gleitmittel Wasser) nicht mehr geeignet.

Verunreinigungen der Gleiter, die aufgrund von Messungen vor Ort auf stark verschmutzen Bodenbelägen entstehen, können mit dem Schleifpapier der Körnung 120 entfernt werden. Anschließend ist der Schleifvorgang mit dem Schleifpapier Korn 320 mit mindestens 40 Schleifhüben durchzuführen.

Ist es entsprechend der Problemstellung erforderlich, andere Gleitermaterialien einzusetzen, sollten sie in gleicher Weise vorbehandelt werden (siehe Beispiel, Abbildung 4, rechte Gleiterplatte).

Die Messung (Abbildung 8) wird in der Richtung mit der geringsten Rutschhemmung durchgeführt. Diese ist erforderlichenfalls durch einen Vorversuch zu ermitteln, wobei die Neigung des Fußbodens zusätzlich zu bestimmen ist (siehe auch Abs. 4.3, Tabelle 3). Bei der Messung wird das Messgerät mit konstanter Geschwindigkeit auf der Prüffläche gezogen. Der Mittelwert der Reibungskraft wird über die Messstrecke von 0,5 m berechnet.

Abb. 8 Durchführung der Messung

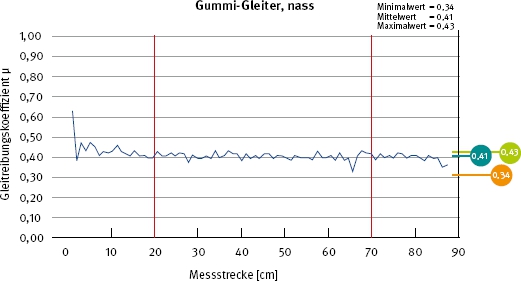

Das Messgerät kann so konstruiert sein, dass der Gleitreibungskoeffizient, μ, während der Messung gespeichert, direkt angezeigt oder im Messprotokoll dokumentiert wird. Ein Beispiel für ein entsprechendes Messprotokoll zeigt Abbildung 9.

Abb. 9 Beispiel eines Messprotokolls

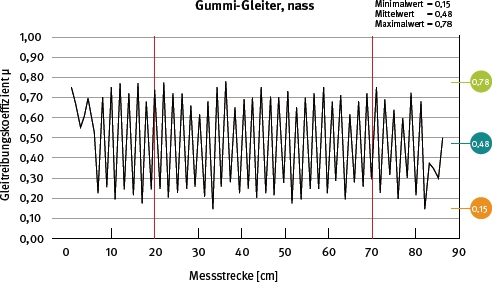

Zuweilen treten bei Messungen nach DIN 51131 auf nassen Böden mit glatter Oberfläche sehr starke, periodische Schwankungen des Gleitreibungskoeffizienten (Stick-Slip-Effekt) auf, die zu unbrauchbaren Messergebnissen führen (Abbildung 10). Der Stick-Slip-Effekt kann durch das Anheben und Führen des Messgerätes von Hand in der Anlaufphase reduziert werden (Abbildung 11).

Eine Messreihe besteht aus fünf unter gleichen Bedingungen durchgeführten Einzelmessungen.

Abb. 10 Stick-Slip-Effekt

Abb. 11 Vermeidung von Stick-Slip durch gleitendes Aufsetzen des Messgeräts

Für jedes verwendete Gleitermaterial und Gleitmittel wird der Mittelwert des Gleitreibungskoeffizienten, μ, auf zwei Dezimalen berechnet. Dabei werden die erste und zweite Einzelmessung der Messreihe verworfen und die dritte bis fünfte für die Mittelwertbildung verwendet.

Die ermittelten Gleitreibungskoeffizienten können nicht zur Einordnung in eine Bewertungsgruppe R 9 bis R 13 nach DIN 51130 herangezogen werden.